ピックをもっと速く、

確認の手間なく進む。

最適な動線を提示し、

最速ピッキングを実現。

ピックをもっと速く、

確認の手間なく進む。

最適な動線を提示し、

最速ピッキングを実現。

現場のピッキング作業、

こんなお悩みはありませんか?

アナログ作業から見えてきた3つの課題

同じ場所に

何度も戻っていない?

「ピッキング順がバラバラで、同じロケーションを何度も行き来する無駄な移動が多い…」

「紙の指示書を1枚ずつ確認しながら余計に遠回りして、移動だけで時間がかかる…」

ピッキングする商品、

間違ってない?

「似たような商品が並んでいて、ぱっと見では区別がつかない…」

「サイズや型番が少し違うだけで、うっかりピッキングしてしまい、本当に焦った…」

「間違えないように品番を確認しているけど、それでも見落とすことがよくある…」

違う間口に入れてない?

「カートにオリコンが多くて、毎回どこに入れるか探すのが手間…」

「ピッキングした商品を正しい間口に入れたか、自信が持てない…」

「どのオリコンが終わって、どれがまだか分からず、進捗も見えなくて不安…」

なぜこうなるのでしょうか?

何度も戻って

しまう理由

紙の指示書を1枚ずつ処理する紙ピッキング方式では、作業ルートの最適化ができいため、非効率な動線になりやすい仕組みになっています。

その結果、作業者は場内を何度も移動することになり、作業時間が長引くだけでなく、ミスの発生や生産性の低下につながる要因となっています。

取り間違いが

起きやすい理由

ピッキング対象の商品は、サイズや型番が似た類似品が多く、パッケージも似ているため、外観だけで正確に識別するのが困難です。

作業者は毎回品番やラベルを細かく確認しながらピッキングする必要がありますが、作業が続く中で注意力が低下し、うっかり取り間違えてしまうリスクがあります。

特に急ぎの現場や未経験者の場合、このようなミスは頻発しやすく、後工程の手戻りやトラブルにもつながります。

投入ミスが

起きやすい理由

複数の指示書を同時にピッキングする際は、商品を正しい間口に投入する必要があり、入れ先を見失いやすくなります。

特に、オリコンの配置が複雑で、作業に集中している時などは、うっかり違う間口に入れてしまうことも少なくありません。

また、作業進捗を把握する仕組みがない現場では、どこまで作業が終わっているかが分からず、確認や検品の手間が増えてしまいます。

HACOSなら、

こう解決できます!

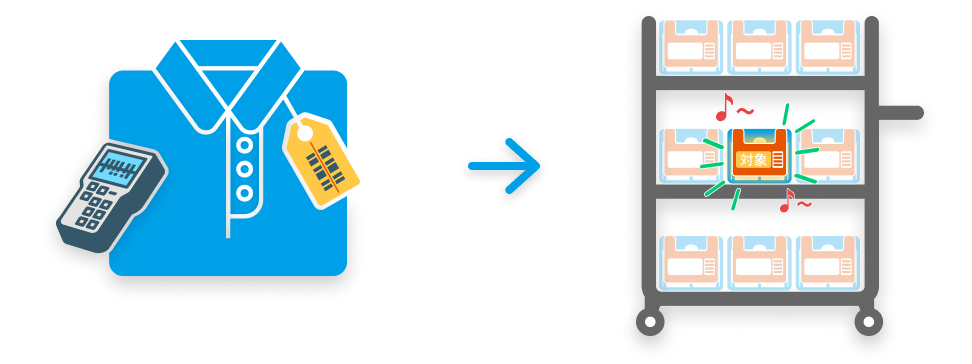

HACOSが指示書と商品を確認!

作業はピッキングだけ

ピッキング作業が明確化され、

スムーズかつ効率的な作業フロー

指示書情報をHACOSに紐づけるだけで、無駄な移動や指示内容の繰り返し確認といった手間を大幅に削減できます。

ハンディターミナルの画面と音声案内に従うだけで、迷わず確実にピッキング作業を進められます。

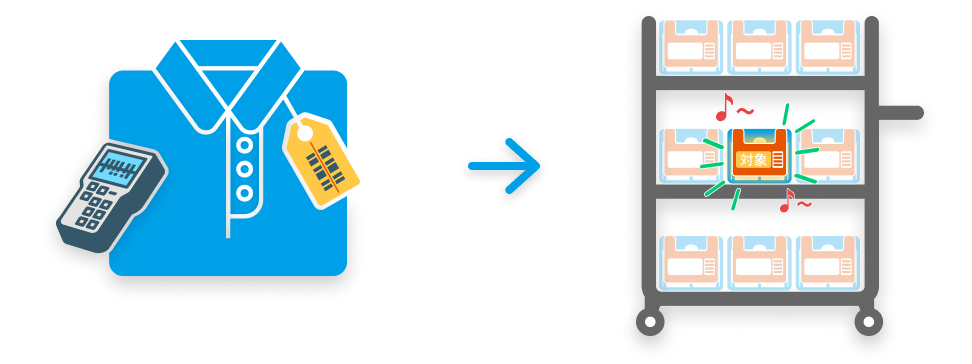

ピックカートに取り付けたhamieから光と音で対象間口を知らせるため、探す手間なくスムーズかつスピーディな作業が可能です。

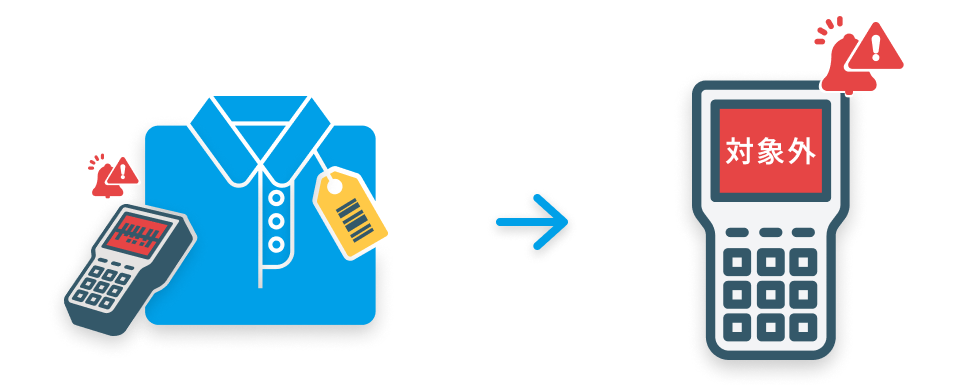

作業中に発生したスキャンミスもすぐに検知されるため、作業のやり直しを防ぎ、作業の正確性が向上します。

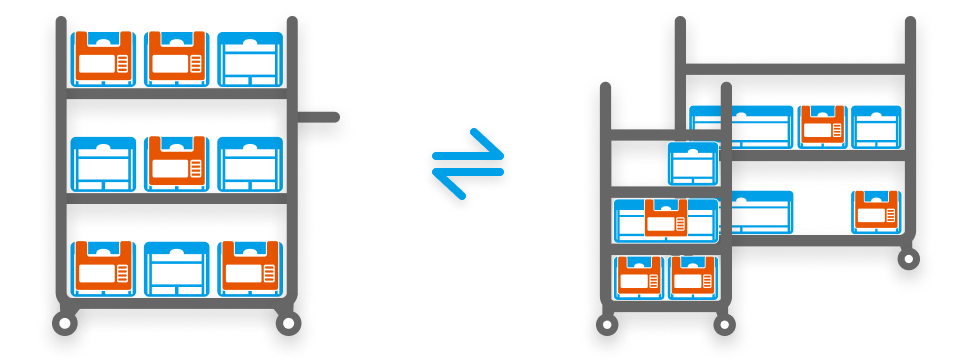

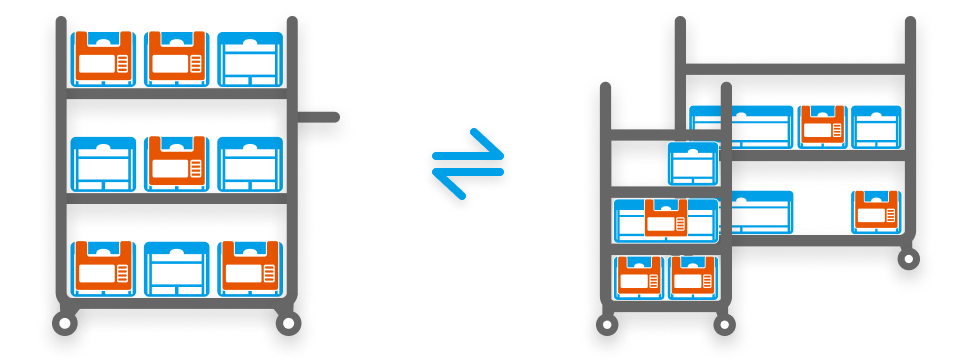

どんな現場にもフィットする。

最適なピッキング作業を柔軟にご提案!

レイアウトの自由度と直感操作で、

誰でも高品質な作業が可能に。

HACOSのピッキングカートは、作業現場のレイアウトや導線、作業内容に応じて柔軟に構成可能です。

hamie端末が光と音で入れ先を分かりやすく伝えることで、誰でも迷わずスムーズに作業できます。

ピッキングミスや確認作業の手間を減らし、現場全体の生産性と精度を向上させます。

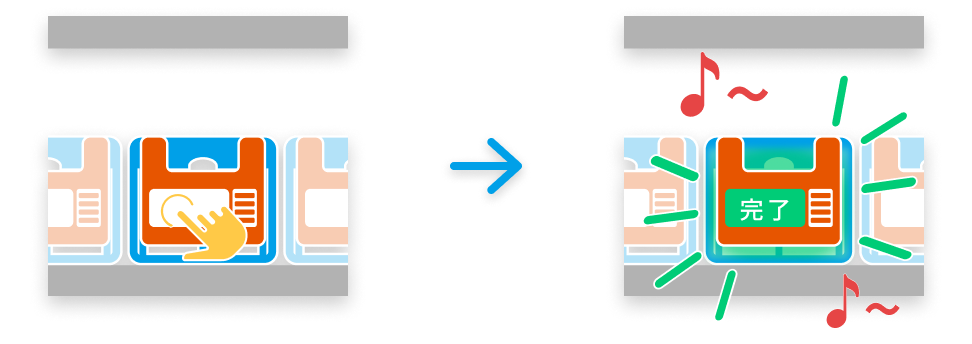

POINT 1

直感的なUI/UXで、

作業効率を最大56%向上!

直感的に操作できるUI/UX設計により、 初心者でもすぐに操作を習得し、熟練者と同等のスピードと精度で作業可能。 光と音による案内で間口を探す手間を省き、スムーズな作業を実現し、作業効率を最大56%向上。

POINT 2

作業ミス防止対策により、

誤ピックゼロへ!

誤ったロケーションや商品をスキャンすると、ハンディターミナルの画面・音で即アラート。 商品投入後は画面をタッチすることで間口の再確認が可能。誤ピックや入れ間違いを防ぎ、高精度かつ安心の作業を実現。

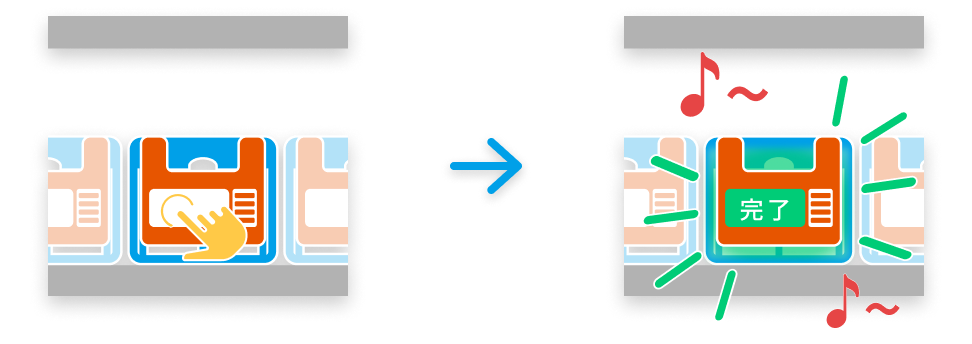

POINT 3

作業進捗の可視化で、

現場を止めない!

ピッキング完了した間口は即時通知。画面をタッチするたびに作業情報が更新され、進捗状況をリアルタイムで可視化。 指示書の確認作業の負担を減らし、現場の流れを止めずスムーズな作業を支援。

POINT 4

オーダーメイドカートで、

現場にフィット!

ピックカートは、現場状況や作業内容に応じて、サイズ・形状・間口を自由に調整可能。 必要な間口数に合わせてhamieを配置するだけで、多様な物流現場に柔軟に対応可能。現場のオリコンもそのまま利用可能。